Unsere

EREMA Heizelemente

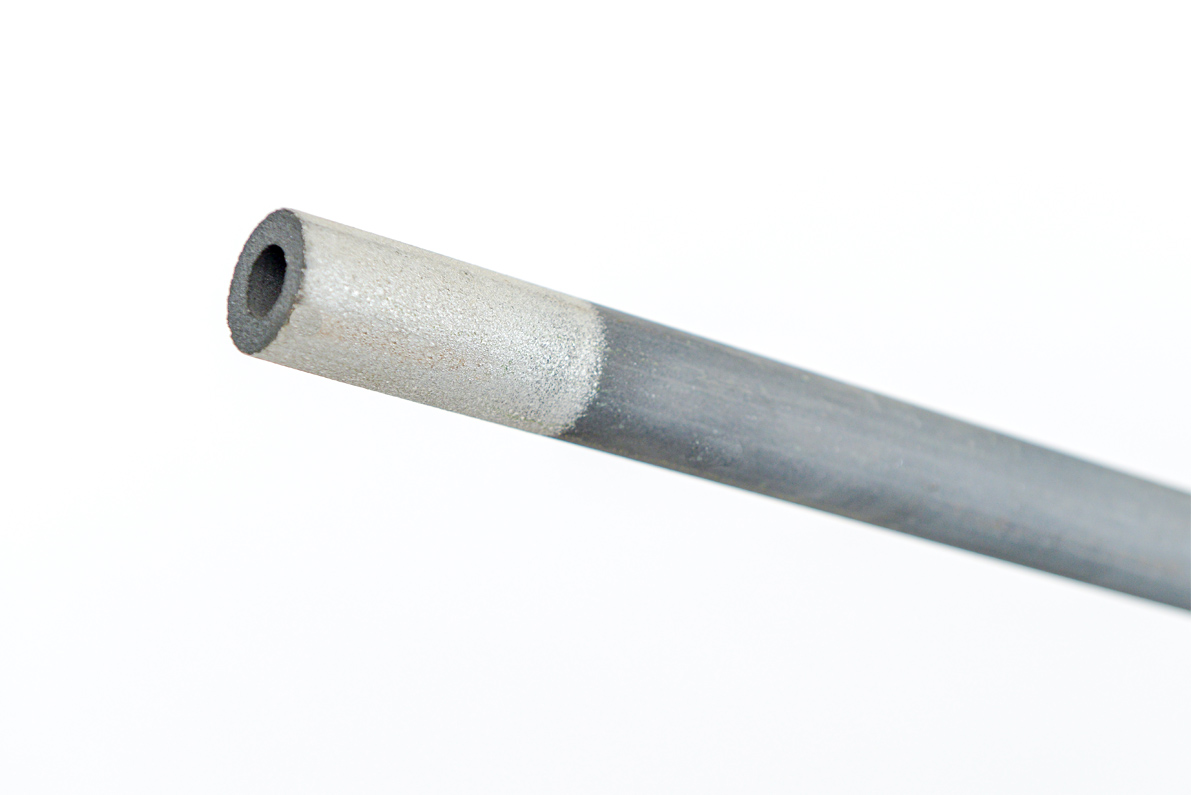

Bei den EREMA SiC Heizelemente handelt es sich um keramische Heizelemente aus feinkörnigem Siliziumkarbid (SiC), die je nach Ausführung im Temperaturbereich von

400°C bis 1650°C ihre Anwendung finden. Basierend auf einer mehr als 70 jährigen Erfahrung erfolgt die Herstellung der SiC Heizelemente in Japan, entsprechend der geltenden Qualitätsnormen.

EREMA SiC

Keramische SiC Heizelemente aus Siliziumcarbid

Bei den EREMA SiC Heizelemente handelt es sich um keramische Heizelemente aus feinkörnigem Siliziumkarbid (SiC), die je nach Ausführung im Temperaturbereich von 400°C bis 1650°C ihre Anwendung finden. Basierend auf einer mehr als 70 jährigen Erfahrung erfolgt die Herstellung der Thermoelemente in Japan, entsprechend der geltenden Qualitätsnormen. Der Einsatz der Heizelemente erfolgt in verschiedenen Anwendungsbereichen wie zum Beispiel:

Wärmebehandlung von Metallen – Warmhalten und Einschmelzen von Metallen – Einsatz bei der Herstellung von Glas – Herstellung von technischer Keramik und Porzellan – Herstellung von Ferriten – Elektrotechnik, Dekor-und Haushaltskeramik.

Im Gegensatz zu metallischen Heizelementen oder zu Heizelementen aus MoSi2 zeichnen sich EREMA Heizelemente durch hohe Festigkeitswerte aus, die temperaturunabhängig sind und somit einen freien, selbsttragenden Einsatz ermöglichen. Ein weiterer Vorteil der EREMA Thermoelemente liegt, neben der hohen Leistungsdichte von bis zu 250 kW/m², in der geringen Benetzbarkeit der EREMA Heizelemente durch NE-Schmelzen. Die Messung des elektrischen Widerstandes erfolgt, werkstoffbedingt bei ca. 1000°C (1400°C für VE/SD) – Messwerte des Widerstandes (R) im tieferen Temperaturbereich sind nur bedingt aussagefähig.

EREMA SiC Thermoelemente sind Heizelemente der Firma TOKAI Konetsu Kogyo Co.,Ltd. dem weltweit größten Hersteller von SiC Thermoelemente (mehr als

160.000 EREMA SiC Heizelemente pro Jahr). Die Herstellung der EREMA Thermoelemente erfolgt bereits seit 1936, an zwei Standorten in Japan und in China. Ausgerichtet auf stetige Produktverbesserung und Kundenzufriedenheit, konnte vor wenigen Jahren in Asien die weltweit neuste, nach deutschem Know How aufgebaute Fertigung, zur Herstellung von SiC Thermoelementen in Betrieb genommen werden.

CERApro® Hochtemperaturtechnik GmbH verfügt über jahrelange Erfahrung auf dem Gebiet der Herstellung, Auslegung, Anwendung, Service und Betrieb von SiC Thermoelementen.

Zur Verbesserung der Standzeit in korrosiven und aggressiven Anwendungen, können EREMA Thermoelemente mit unserem TES® Oxidationsschutz behandelt werden. Mit TES® behandelte EREMA Thermoelemente zeichnen sich besonders durch Langlebigkeit und Korrosionsbeständigkeit beim optimalen Preis-/Leistungsverhältnis aus.

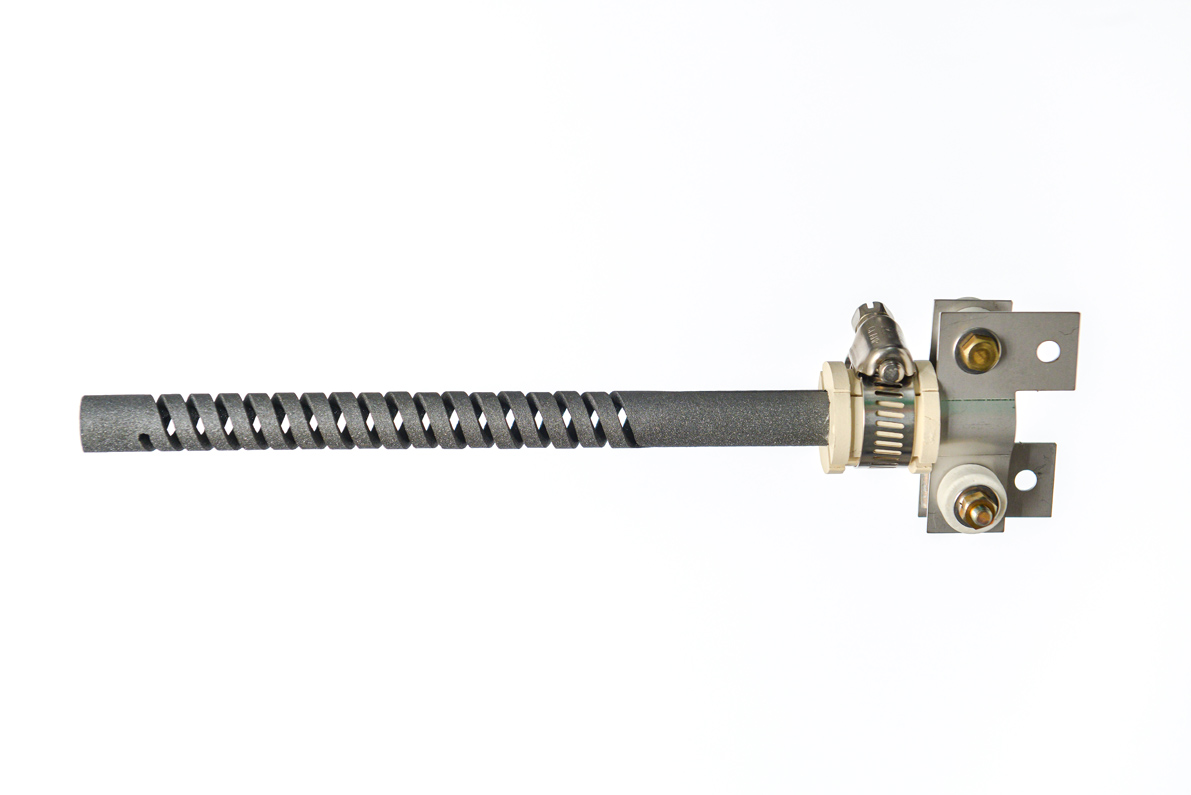

SIC ED

Dieser Typ wird unter Nutzung unserer hervorragenden Herstellungstechnologien und der Früchte jahrelanger Forschung hergestellt. bestehend aus dichtem und hartem Kristall. Je nach Verwendung können verschiedene Beschichtungen aufgebracht werden, um die Oxidations- oder Korrosionsbeständigkeit zu verbessern.

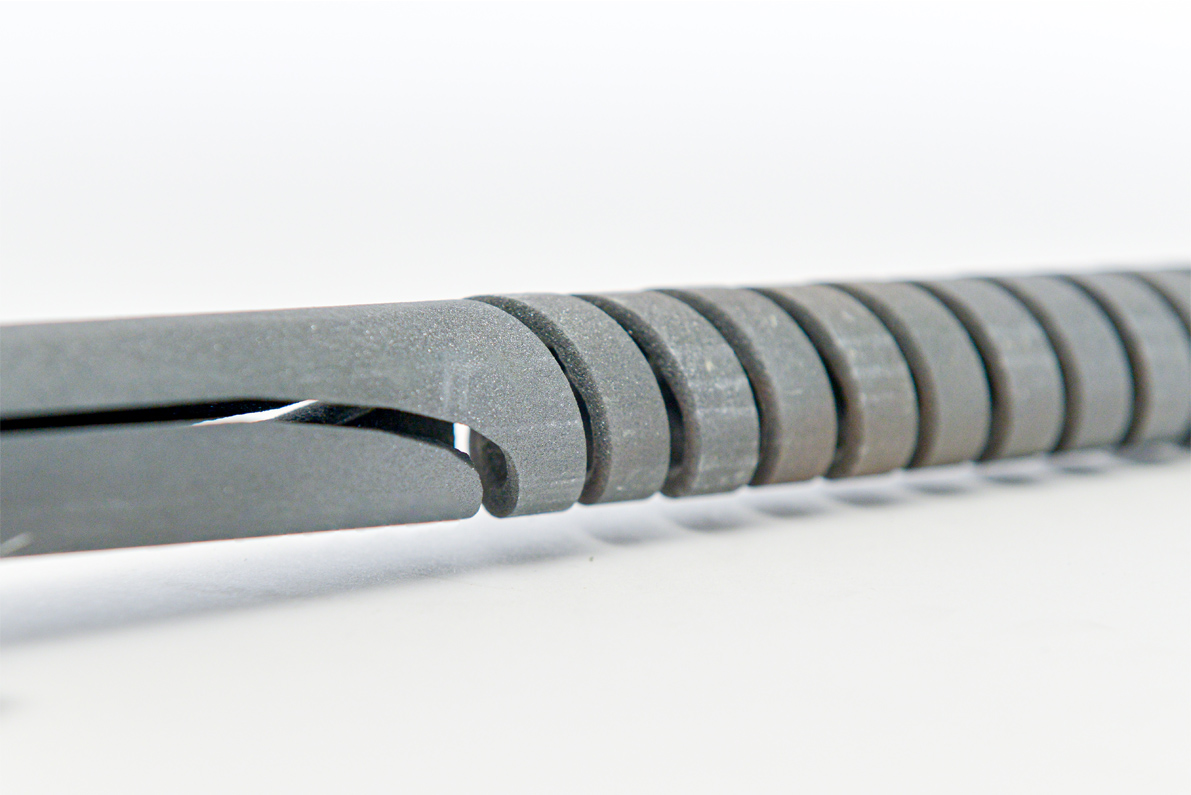

SIC SG

Dieser Typ hat eine Spiralform, die zur Bildung der Heizzone geschnitten ist. Damit hält sie höheren Temperaturen als Typ E und F stand und hat eine höhere Korrosionsbeständigkeit. Sie zeigt unter schwierigen Betriebsbedingungen eine hervorragende Leistung. Die Verwendung der Typen SG und SGR wird für Anwendungen empfohlen, bei denen die Betriebsbedingungen wiedriger sind oder die Temperatur in der Ofenkammer 1400 ° C überschreitet.

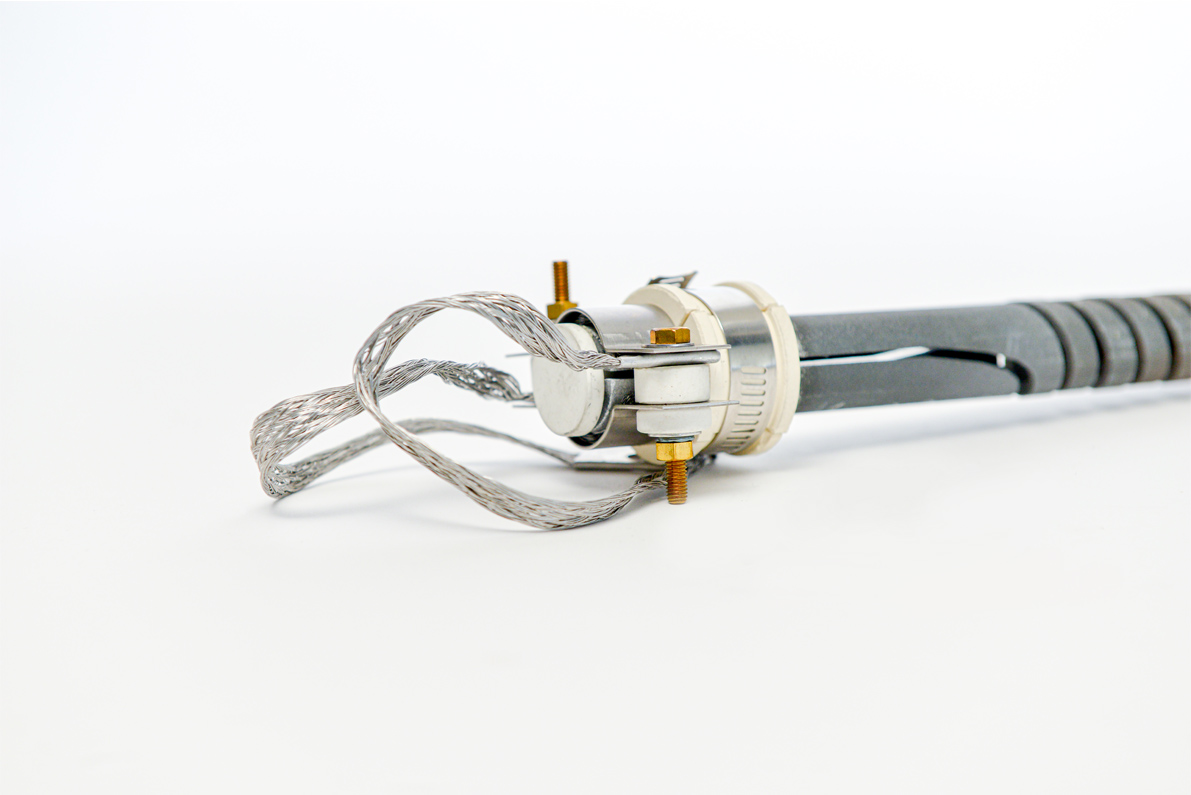

SIC SGR

Dieser Elementtyp wird nach dem gleichen Verfahren wie das SG-Element hergestellt, hat jedoch zwei spiralförmige Startschnitte, um den beheizten Abschnitt oder die heiße Zone zu bilden, und ist an einem Ende mit der Anschlussbaugruppe versehen. Das geteilte kalte Ende ermöglicht es dem Strom, durch eine Spirale zu fließen und über das kleine nicht spiralförmige untere Ende des Elements durch die zweite zurückzukehren.

SIC U

Dieser Typ ist „U“ -förmig und besteht aus einer Kombination von jeweils einem der EREMA-Typen E bzw. F. Es ist ein einphasiges Heizelement mit beiden kalten Enden in einer Richtung, was eine erhöhte Flexibilität bei der Ofenkonstruktion ermöglicht, da die Anschlussklemmen auf einer Seite zentriert werden können. Zusätzlich kann ein Ofen mit einer Energiesparstruktur gebaut werden, da die Anzahl der Heizelementlöcher im Ofen im Vergleich zu den E- oder F-Typen verringert werden kann.

SIC W

Dies ist das Heizelement, das mit einer dreiphasigen Stromversorgung verwendet werden soll, die 3 Einheiten der Heizelemente kombiniert, um eine „W“ -Form zu bilden. Die Hauptanwendung liegt in der Herstellung von Öfen für Glas.

EREMA SiC

TES®-A

Oxidations- und Aufkohlschutz

Einfache Handhabung

Optimales Auftragverhalten

Geringer Verbrauch

Ökologisch unbedenklich

Kurze Trocknungszeit

Nicht kennzeichnungspflichtig

Die Herstellung erfolgt auf patentrechtlicher Basis nach dem neuesten Stand der Technik. Sowohl die Herstellung, als auch die Anwendung werden den Anforderungen des modernen Umweltschutzes voll gerecht.

Der TES-A Aufkohlschutz ist ökologisch unbedenklich, nicht kennzeichnungspflichtig, da nur bei der ersten Ofenfahrt, außer H2O und CO2, keine weiteren Medien abgesondert werden.

Nach der ersten Ofenfahrt (ab ca. 400°C) ist die TES-A Schutzschicht stabil und innert.

Mehr Infos

Viele Wärmebehandlungsprozesse erfolgen in Vakuumöfen, die den Einsatz von Kohlenstoffträgern (Graphit) in Form von Platten, Gestellen oder anderen Haltesystemen erfordern.

Zur Verhinderung von unerwünschten Kontaktreaktionen des Sinter- bzw. Brenngutes mit der „Kohlenstoffauflage“ wird

mit Hilfe des TES-A Aufkohlschutzes eine Trennschicht zum Schutz vor Aufkohlung geschaffen. Die Wirkung des TES-A Aufkohlschutzes beruht auf einer chemischen Bindung der Schutzschicht auf der Kohlenstoffoberfläche und somit der Realisierung einer wirksamen Schutz- und Sperrschicht, welche die unerwünschte Aufkohlreaktion verhindert. Da es sich bei der TES-A Schutzschicht um eine Lösung handelt, kann das Auftragen am einfachsten vor Ort mit einem Pinsel oder Rolle durchgeführt

werden. Bereits nach einer Trocknungszeit von ca. 30 Minuten ist das mit TES-A behandelte

Produkt einsatzbereit.

Wir empfehlen Ihnen die erste Ofenfahrt ohne Brenngut durchzuführen bzw. vor Einsatz die mit TES-A behandelten Kohlenstoffteile bis ca. 400°C zu trocknen. Je nach Anwendung, muss die Schutzschicht in regelmäßigen, vom Kunden zu ermittelnden Abständen, erneuert werden.

Bei der TES-A Schutzschicht handelt es sich um ein Zwei-Stoff-System, aus diesem Grund muss der Behälter mit der TES-A Lösung vor Gebrauch kräftig geschüttelt oder durchgerührt werden.

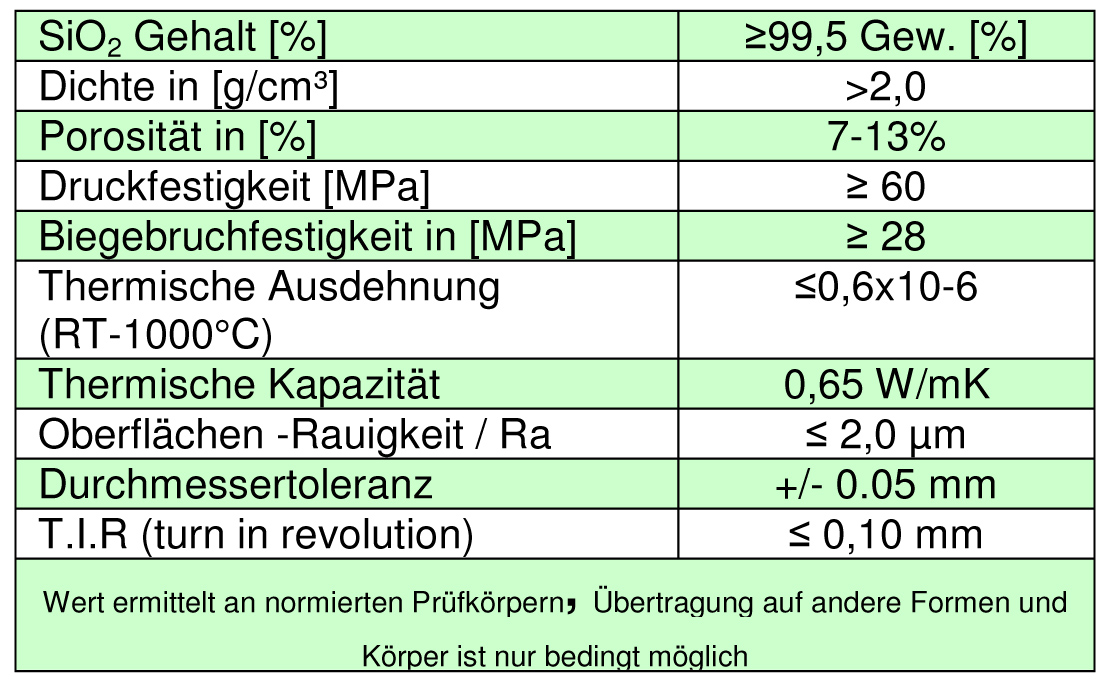

Technischen Daten*

• PH Wert 5 +/-0,5

• Dichte gr./cm3 1,35 +/-0,5

• Temperaturfest °C 1200

• Festkörperanteil Gew. % 50+/-5

• Spez. Oberfläche m2/gr. 40-45

• Lineare Ausdehnung 3,5

K-1×10-6 (20-1200°C)

• DTA-Peaks bei °C 92 / 392

*Daten stellen Erwartungswerte dar

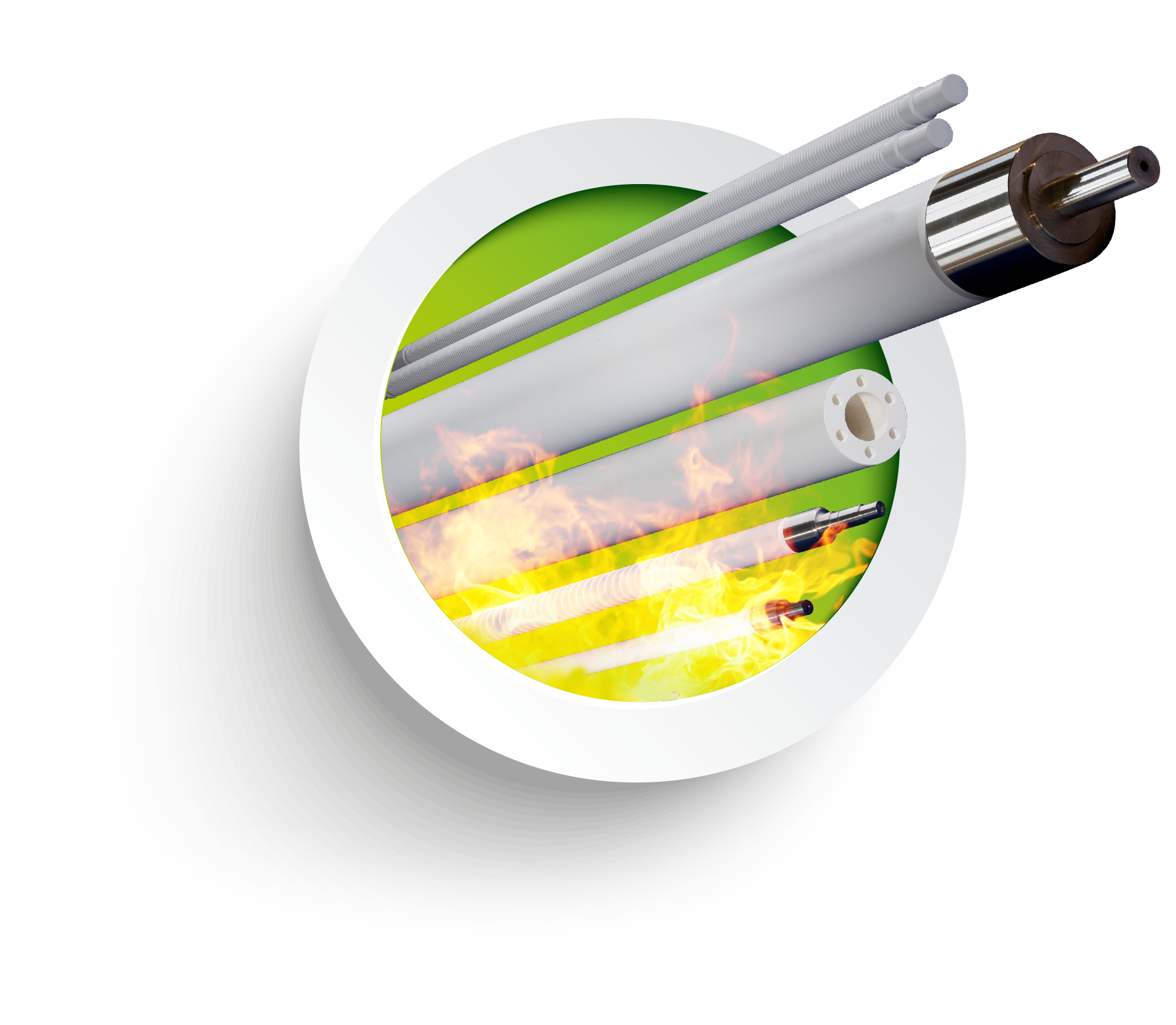

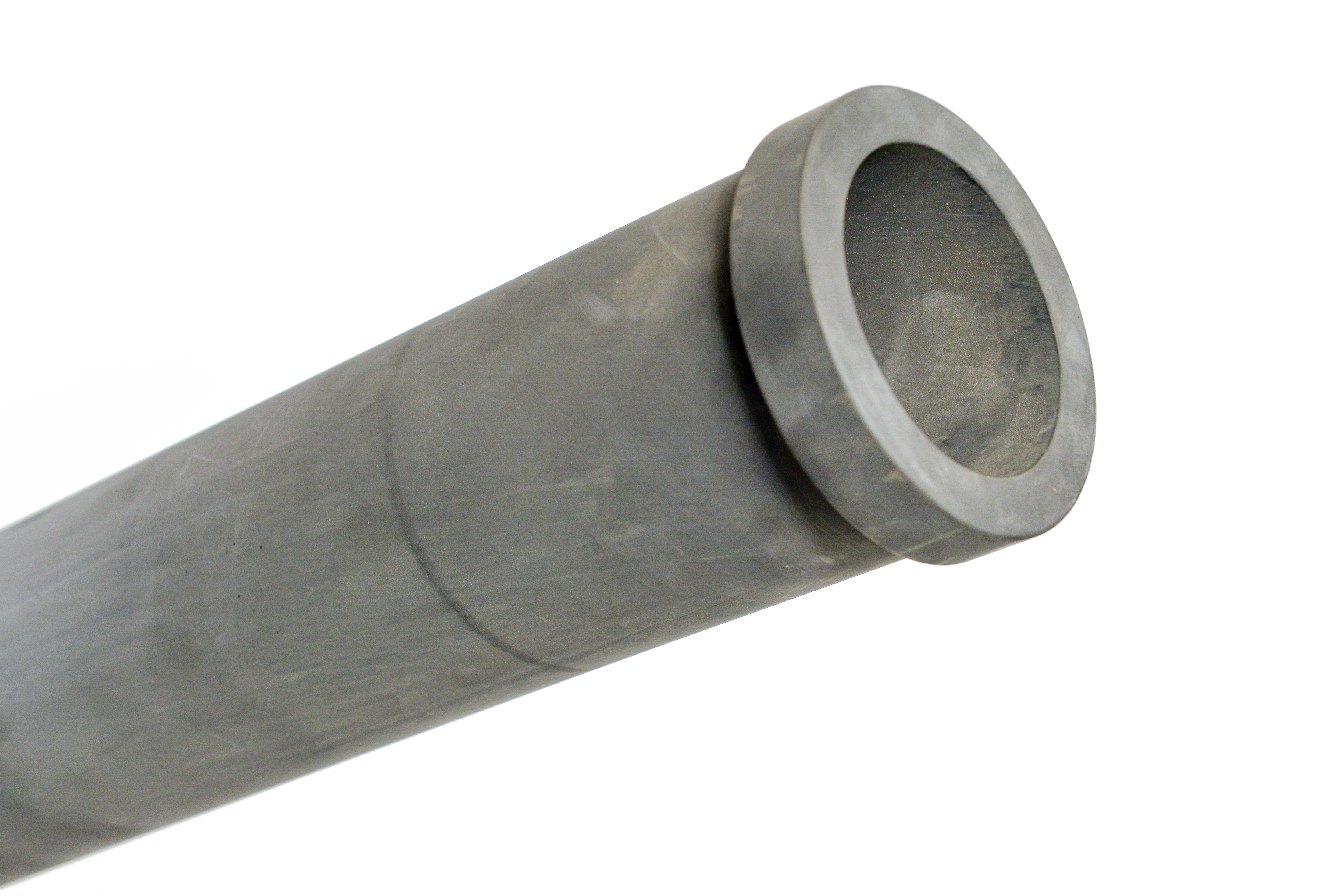

FSR

Fused Silica Rollers

Seit nunmehr 10 Jahren liefert CERApro weltweit keramische Hochleistungsbauteile in die „Hochtemperaturtechnologie“. Quarzgutrollen oder auch Fused Silica Roller finden auf Grund ihrer ausgezeichneten Werkstoffparameter hohen Anklang in der Glas- und Stahlindustrie. Die Fertigung erfolgt nach DIN ISO 9001

Stahl-/ Automobilindustrie:

Presshärten von Stahlplatinen (Automobilindustrie)

Glühen/ Beschichten von Stahlbändern (Stahlindustrie)

Fused Silica Herdrolle (FSR) als Hohlrolle oder

vollkeramischen Rollenkörper zur Montage in bestehende

Herdrollen- Systeme nach Kundenvorgabe

- Fused Silica Herdrolle mit metallischer Trägerwelle

und Anbauteilen aus warmfestem Stahl

Glasindustrie:

Transportsystem in der Float-, Displayglas Herstellung

Rollensysteme für Vorspannöfen (Glastempern)

- Fused Silica Herdrolle als vollkeramischer

Rollenkörper - Herdrolle mit wahlweise mechanisch

(kraftschlüssig) oder durch Verkleben

(stoffschlüssig) befestigte Stahlkappen

FSR

CESIC

Tauchheizelementsystem

Das CESIC Tauchheizelementsystem ist ein vollkeramisches Tauchheizsystem, das speziell zum Warmhalten von Aluminiumschmelzen bis 850°C entwickelt wurde.

Durch die neu entwickelte keramische Ausführung, die ohne metallische Heizleiter auskommt, ist eine höhere zulässige Heizelement-Betriebstemperatur und damit eine deutlich höhere Energieübertragungsrate vom Tauchrohr zur Aluminiumschmelze möglich.

Ein zwischen dem Schutzrohr und den Heizelementen eingebrachtes Thermoelement (Typ K) überwacht die Schutzrohrtemperatur und schaltet die Heizung bei Erreichen einer kritischen Temperatur ab.

Deutlich höhere Betriebstemperatur des keramischen Heizelementes

Deutlich höhere Energieeinbringung in die Schmelze

Präzise Temperaturüberwachung durch integrierte Thermoelemente

Erhöhte Betriebssicherheit durch Automatikabschaltung

Korrosionsbeständig gegen Leichtmetallschmelzen

Modularer Aufbau

DENTAL

Keramikelemente für den Dentalbereich

CERApro liefert keramische Tiegel, Schalen, Glocken, Trägerplatten aus dichter SiC Keramik zum Sintern von Dentalkeramik.

Der dichte keramische Werkstoff kann auch für sehr schnelle Sintervorgänge, bis zu einer maximalen Temperatur von 1600 °C, eingesetzt werden.

Die sehr gute Wärmeleitfähigkeit, in Verbindung mit sehr hohen Festigkeitswerten, erlaubt einen dauerhaften, zuverlässigen Betrieb.

Auch nach langer Betriebszeit bzw. hohe Zykluszahl bei hoher Temperatur bleibt das Produkt formstabil, ohne das die zu sinternde Dentalkeramik verunreinigt oder beschädigt wird.

DENTAL

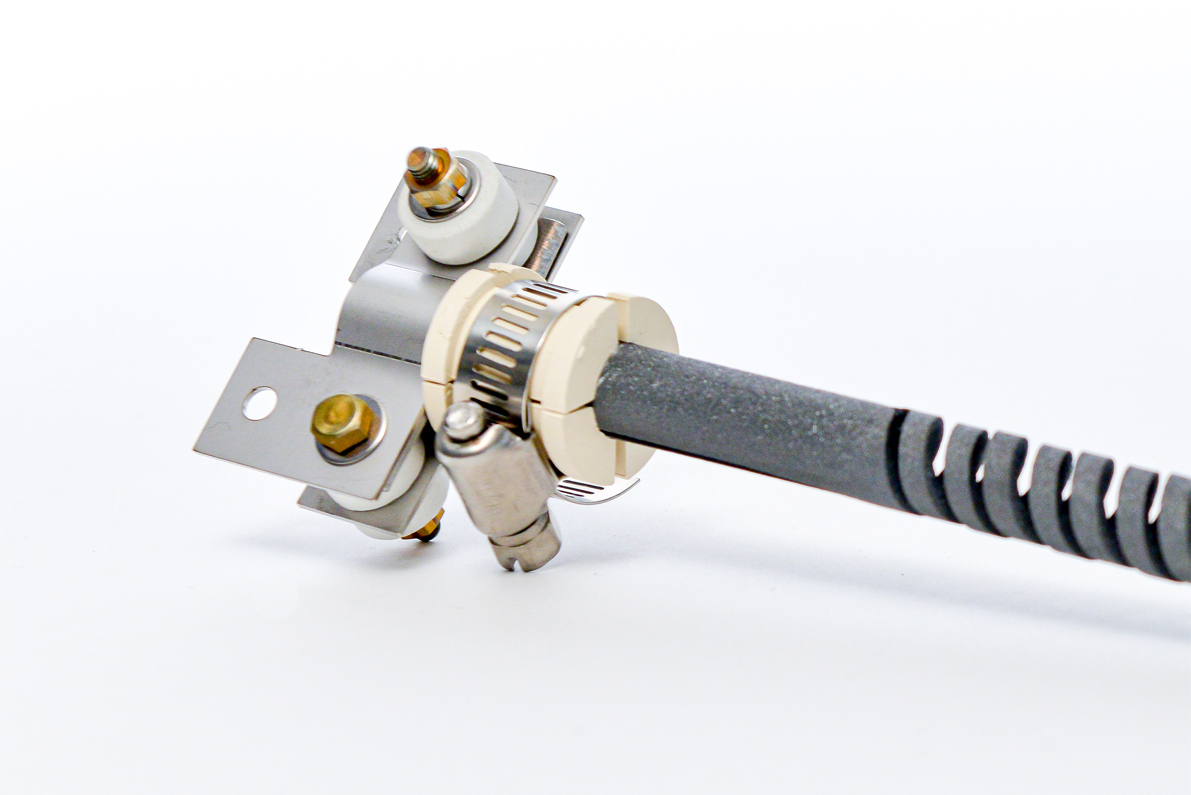

Zubehör

Unser Zubehör

Hier finden Sie eine kleine Übersicht über unser Zubehör zu Unserem Heizelementsortiment.